作为包装所需的复合膜,通常既要确保良好的印刷性能,还要能对内容物进行充分防护的特殊功能性,同时也要具备良好的热封合性能以便包装成型。包装的需求就决定了复合包装薄膜的结构,通常分为印刷层、功能层、热封层三部分;当然,如无特殊的功能要求者,可直接去掉功能层,优化成印刷层+热封层的二层薄膜结构,以保持更高的性价比。

1、印刷层:印刷层属于图文复制的再现及包装信息的载体层,由于凹版印刷对色彩复制与套色精度的需求,及薄膜在印刷时受张力及干燥等的外力影响,挺度较高的薄膜(不具备太好的延展及变形性能)更适合上机印刷。

最常见的印刷薄膜为BOPP、BOPET、BOPA三种,“BO”二字(英文Biaxially oriented )代表的是双向拉伸,其他如字母“PP”代表聚丙烯、“PET”代表聚酯、“PA”代表的是尼龙材质,不同材质的性能也会有所区别(见图表)。

双向拉伸工艺是通过对薄膜的长度和宽度进行拉伸,来改变其分子结构以及形态的方法,常见于聚酯膜、聚丙烯膜、尼龙膜的生产过程中。在该工艺中,薄膜的分子链被拉伸至其特定形态,从而获得独特的力学性能和光学性能,如高强度、高透明度等。

双向拉伸薄膜因拉伸后得到的高强度、高透明度对于薄膜的影响比较大,具备了一定的挺度和刚性,在印刷过程中就更加不易受到张力及机械外力及温度的变形影响。简单来说,双向拉伸的薄膜透明度给复合膜带来了更佳的光泽;强度给薄膜带来挺度,上机的印刷适性就变得更好。

并非说除了双向拉伸膜,其他的薄膜就不能够印刷复合,实际上如卫包以纯PE、CPP做印刷复合膜也很常见,但未经拉伸CPP/PE薄膜的弹性、柔韧性、延展性更好,对印刷的工艺控制要求也就更高,一旦膜材或者印刷控制不好,很容易影响产品的质量及生产效率。

需注意的是,薄膜一旦经过双向拉伸后,分子产生定向就失去了热封性能,如确需单层热封的,一般采取涂层等办法来解决其热封性能。

2、功能层:为了给产品提供更好的包装与防护,如玉米包装需要抗氧化,肉食包装在抗氧化的同时需要抗介质等,含化学物质的产品需要具备对化学品的耐抗性能等。总之,不同产品包装的需求不一样,因包装内容物及存储条件的不同,而对包材就有了不同的功能性要求,这个时候就需要增加功能层,以弥补原有薄膜材料功能不足的缺陷。

复合软包装的功能层通常为AL(铝箔)、VMPET(镀铝PET)、PVDC(聚偏氯乙烯)、EVOH(乙烯/乙烯醇共聚物)等材料,也有部分使用BOPA、BOPET或镀二氧化硅薄膜做高阻隔材料层,具体功能层的搭配,要看包装的需求去实践与运用的,可以是单层也可以是多层。如需同时具备高阻氧又要防穿刺的材料,通常使用铝箔或者EVOH薄膜搭配尼龙,具体的材质搭配以具体的需求去做搭配。

AL(铝箔)或者镀铝产品的主要目的是为了遮光及对氧气的高阻隔性能(防潮防水防氧化),铝箔隔绝性与遮光性很好,但铝箔本身强度低,无热粘合性,折叠处易断裂,所以很少单独使用。镀铝是在薄膜表面蒸镀一层很薄的铝层,相对铝箔具有较低的成本,且综合了薄膜与铝膜的性能,提升了薄膜的遮光及本身的阻隔性,且相比纯铝箔,柔韧性得到了很好的改善。

在一些包装需要高阻隔但又要想展示包装内容物时,就需要用到PVDC、BOPA、BOPET及镀氧化硅等透明的高阻隔材质了,需要注意的是,用在中间的功能性薄膜材料,需要保持良好的表面性能以保障复合胶水对薄膜的粘结强度,才能形成包装的整体。

3、热封层:为了保障膜材最后的包装成型,复合包装通常需要有热封层薄膜以利于热封合,常用的热封薄膜有PE、CPP、热熔涂层薄膜以及其它一些共挤或共混改性薄膜。热封层在满足自身热封的前提下,也需要同时满足与功能层相匹配的性能。随着膜材加工技术的进步,如今各种多层共挤的加工方式,也给软包装薄膜的种类与匹配,带来了巨大的提升和帮助。

印刷层、功能层、热封层的薄膜,需要以粘接的方式组合在一起,由此产生了材料的复合工艺,这种粘结的工艺就是我们的复合。

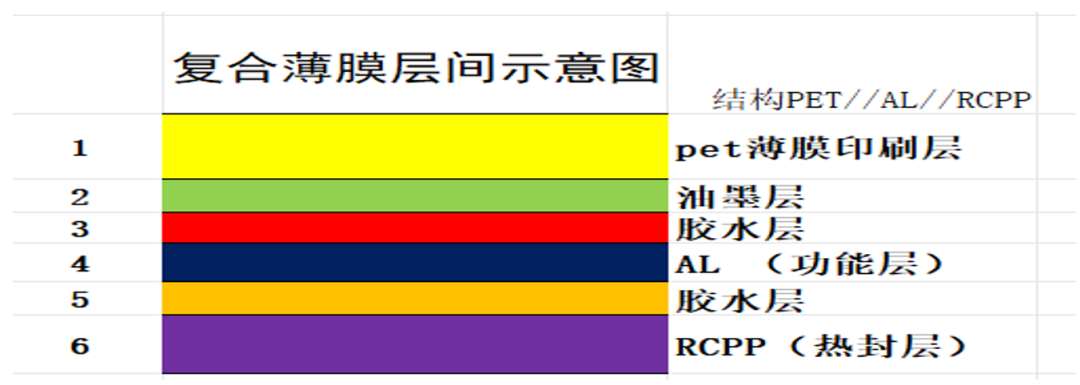

先来个案例以说明复合的层间状态及工艺选择,以常见的小鱼仔包装为例,通常结构为PET12um//AL7um//RCPP78um,包装后需进行121°/25min的蒸煮杀菌,进行分析:

1、已知:内容物为辣味的干鱼仔,属肉食类产品,必然会添加调味品、香料、辣椒等配料,甚至有可能添加一定量的乙基麦芽酚做香精,客户对产品的价格敏感度相对较高,由此可得信息,请进行工艺分析与搭配:

①、内容物为肉食类产品,需要遮光高阻氧,因此功能层选用铝箔,可满足包装需求;

②、有121度蒸煮杀菌需求,印刷薄膜只能选择BOPET或BOPA,由于需要蒸煮会接触到大量的水蒸气且客户对价格敏感,因此印刷层薄膜优先选用BOPET薄膜;

③、热封层选用耐蒸煮121°的RCPP薄膜,78um的厚度没有问题,但考虑鱼仔属于干硬物,需具备一定的防穿刺性能,而选择印刷层的PET、功能层的AL都属于刚性材质,在选用RCPP的时候,考虑选用柔软型RCPP以防穿刺。

④、由于鱼仔内的调味品较多,存在辣椒油、香辛料、各类调料、微量乙基麦芽酚等物质,因此对于包装薄膜来讲,需具备一定的抗介质性能,在胶黏剂的选用时,选择耐高温且抗介质的胶水,防止包装后的脱层。

⑤、分清各层间结构及包装物所需的工艺条件后,确认可以使用PET12um//AL7um//RCPP78um的结构进行加工生产。

⑥、这里还需多确定2条客户信息:一是121℃/25min的蒸煮条件,有没有反压,或者蒸煮后的气压是多少,客户蒸煮后的冷却及包装状况如何;二是铝箔在复合时有光哑面,有没有特别要求。

整个梳理下来后,薄膜的层间工艺结构就已经基本轻松确定。

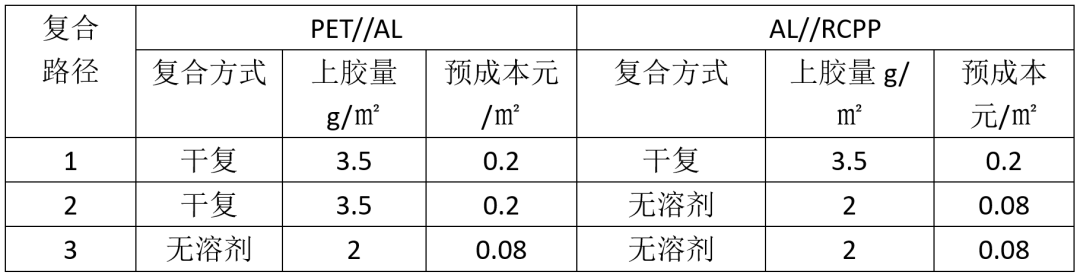

2、复合工艺路径的确定:选用复合方式需要同时具备成本、质量、效率,我们假定干复上胶量为3.5g/㎡,无溶剂上胶量为2g/㎡,按照复合工艺路径,有三条路径选择:

从上表列出可见,以成本角度考虑工艺,第三种方案显然更优,但在实现时相对较难,存在一定质控风险,因PET//AL高阻隔的刚性材料以无溶剂复合,是存在一定风险,如工艺把控不好,可能会出质量事故;

选第一种的话相对保守,通常来说复合刚性材质,采用干复的工艺相对稳定可靠,可明显高出成本很多,复合工序的成本高出第三种方式的2.5倍;

选第二种方式相对稳沉,考虑到一定的成本因素,也兼顾到了刚性材料的复合;

这个时候,复合的工艺路径的选择是不是就比较容易了,依据实际的生产技术能力,结合客户需求,采用适合自己的工艺路径即可。无论采用干复或无溶剂的哪条路径,具体工艺还是需要注意的:

干复工艺选择需注意的事项:

①、胶水的选择,内外层是否需同时选用抗介质胶水?!

②、网纹辊的选择,用多少目(线)的网纹辊涂胶比较合适,确保胶量及涂胶均匀?!

③、胶水的配比怎么样,用多少的工作浓度、多少的粘度上胶比较适合?!

④、开机生产的机速多少适宜;

⑤、烘箱的干燥能力:烘箱的温度、风量如何设定,如何确保胶水彻干且无溶剂残留;

⑥、分段式的张力怎么控制,各放卷薄膜的张力设定、收卷张力设定、锥度设定、卷径及接头的参数如何设计等。

⑦、压力如何设定:上胶、复合、收卷压力的设定;

⑧、与压力匹配的胶辊、纸管如何选择。

⑨、如何熟化及复合顺序的把控等。

无溶剂工艺路径选择需要注意事项:

①、胶水的选择,内外层是否需要同时选抗介质胶水?!

②、计量辊的间隙及匀胶辊的转速的调整;

③、涂胶的工作温度及及混胶、上胶的均匀性保障;

④、PET//AL采取无溶剂复合,上胶方式、胶量、中间的熟化、流平、气泡、剥离力如何保障;怎么避免刚性高阻隔材料不出异常;

⑤、如何避免胶水透铝,且又不能溶墨;

⑥、机速如何设定,开多少合适;

⑦、收放卷张力及锥度的设计;

⑧、收卷的压力及收卷的正反收的选择;

⑨、胶辊的选用,压力、温度的匹配度;

⑩、施工的温湿度环境如何控制稳定;

11、如何确保复合过程的工艺、薄膜、胶水、设备的稳定性;

12、熟化的阶段和熟化工艺的温度、湿度、时间的控制。

3、复合工艺的具体选择:在工艺路径选择完成了之后,对于复合工艺的选择也就基本可以确定。复合是以胶水将薄膜层间粘接结合的一个过程,需要充分考虑到工艺的联动因素:

①、上胶的方式,怎么确保上胶量的稳定与胶水的均匀性;

②、胶水的初粘力与最终剥离力,并且与介质的耐抗性设计;

③、各材料的表面张力与确保复合粘结强度的界面结合;

④、干复需要考虑到涂胶状态和溶剂残留;

⑤、无溶剂需要考虑涂胶的透铝及初粘力低的问题;

⑥、薄膜的层间张力的匹配度,包括材质性能的差异如何均衡,复合机的各放卷及收卷张力如何匹配;

⑦、如何熟化、时间、温度的阶段控制,确保胶水交联固化的内应力及分子膨胀对膜材的影响,低分子助剂迁移的影响等;

⑧、印刷油墨、胶水、复合工艺总体的适配性。

总之,工艺只有在事前充分考虑到生产实现的步骤,就会发现更多的细节需要关注,才能提前规避确保生产的顺畅。

东莞臻志包装制品有限公司 联系电话13317877439